Mасла достаточно часто применяются в качестве закалочной среды для некоторых низкоуглеродистых сталей и для более широкого спектра средне- и высокоуглеродистых сталей различного легирования. На закаливающую способность масла влияет много факторов, основными из которых являются физико-химические характеристики: вязкость и плотность при различных температурах, теплопроводность, стойкость против шлакообразования (стойкость против старения).

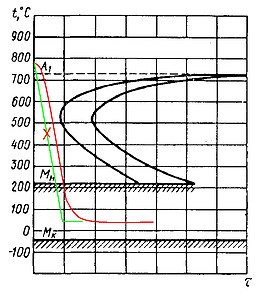

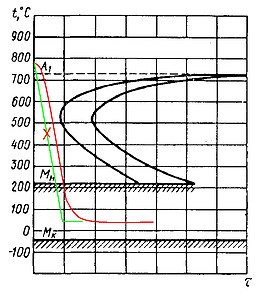

Для того, чтобы понимать, как и в какой степени эти факторы влияют на закаливаемость, нужно более детально рассматривать процесс охлаждения стали. Закалка не является идеально прямой линией между осью ординат и областью минимальной устойчивости аустенита.

Эта линия имеет изгибы, соответствующие разной скорости на разных этапах охлаждения. Такие изменения скоростей являются следствием процессов, происходящих в системе деталь — охлаждающая среда при закалке.

Эта линия имеет изгибы, соответствующие разной скорости на разных этапах охлаждения. Такие изменения скоростей являются следствием процессов, происходящих в системе деталь — охлаждающая среда при закалке.

При погружении изделия в закалочную ванну, на его поверхности образуется паровая рубашка, которая имеет низкий коэффициент теплопроводности. Охлаждение на этой стадии протекает очень медленно и характеризуется неравномерностью. Данная фаза длится несколько секунд и является самым важным этапом охлаждения, т.к. при завершении паровой фазы, начинается фаза пузырькового кипения со структурообразующими, критическими скоростями. Фактически, паровая фаза сдвигает диаграмму изотермического превращения аустенита влево, ровно на столько, сколько она длится и снижает температуру начала интенсивного охлаждения. Ускорить протекание этого этапа охлаждения можно при помощи активного перемешивания масла. Здесь, основным показателем эффективности этого мероприятия служит кинематическая вязкость масла. Это свойство зависит от температуры процесса и от природы производства масла. Кинематическая вязкость определяет, с какой скоростью будет двигаться масло в закалочной ванне при перемешивании. Однако следует учитывать, что высокие скорости движения среды могут вызвать сильное вспенивание.

Стадия пузырькового кипения начинается когда целостность паровой пленки нарушается и поверхность детали соприкасается с охлаждающей средой. При этом температура поверхности охлаждаемого изделия быстро понижается до температуры кипения масла и остается постоянной до окончания кипения. Интенсивность охлаждения зависит от теплоты парообразования применяемого масла. Чем больше значение теплоты, тем выше скорость охлаждения.

Далее кипение прекращается, и охлаждение происходит в результате конвективного теплообмена. Скорость охлаждения в этой стадии зависит от вязкости и теплопроводности масла, а также от разности температур изделия и охладителя.

Кроме описанных свойств, для оценки качества масла могут применяться и другие характеристики. Температура вспышки - очень важное свойство в плане противопожарной безопасности. Как правило, в производстве используют масла с температурой вспышки на 50-60 градусов выше, чем температура процесса. Плотность масла может указать на природу его происхождения и способ обработки. Однако присадки могут изменить это значение, поэтому характеристика плотности не может служить адекватным показателем качества. Стойкость против старения - показатель экономической эффективности использования того или иного масла. Это время нормальной работы охлаждающей среды до образования продуктов горения и шлака на дне и стенках ванны. Время смены масла чаще определяется практически, по изменению цвета закаливаемых изделий или появлением мягких пятен на поверхности. Производители закалочных масел предпочитают не указывать эту характеристику в документации.

Еще одной экономической характеристикой качества масла является скорость уноса вещества с обрабатываемыми поверхностями деталей. Она не может быть однозначно определена, т.к. в большей степени зависит от конкретных условий использования (одиночный закалочный бак, бак в составе автоматической линии, с учетом времени на стекание или без учета). Однако эта характеристика находится в некоторой корреляции с вязкостью масла и чаще не превышает 1% площади обрабатываемых изделий. При сравнении характеристик масел, нужно обращать внимание на допустимое количество воды и посторонних примесей. Вода в масле может быть причиной неравномерной твердости и возгорания закалочного бака. Чем больше воды в масле, тем больше вероятность этих явлений.

Идеальное закалочное масло должно охлаждать изделия максимально быстро в области минимальной устойчивости аустенита и максимально медленно в области Мн — Мк. Из выше сказанного следует, что при выборе такого идеального и безопасного закалочного масла, в первую очередь следует учитывать его вязкость, теплоту парообразования, теплопроводность и температуру вспышки.