В статье рассмотрены основные преимущества и недостатки процесса цементации при низком давлении с использованием ацетилена в качестве науглероживающей среды.

Цементация - процесс насыщения поверхностного слоя сталей углеродом для повышения твердости, износостойкости и усталости деталей. В качестве источника углерода может использоваться вещество, способное при температурах цементации генерировать атомарный углерод, который будет осаждаться и диффундировать вглубь обрабатываемой детали.

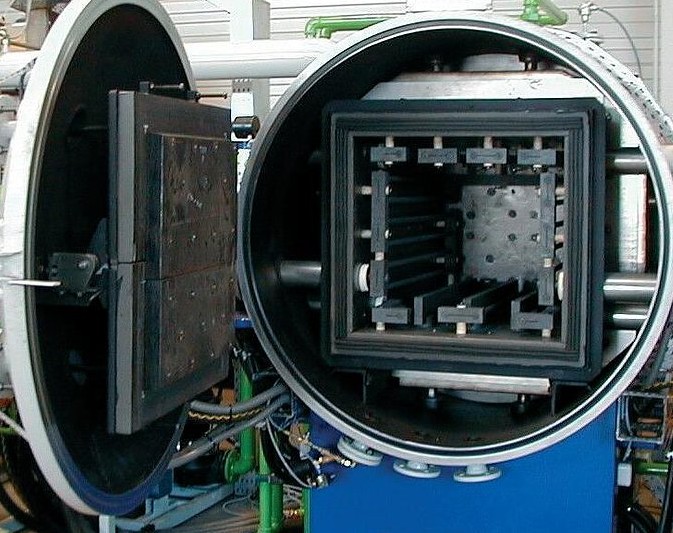

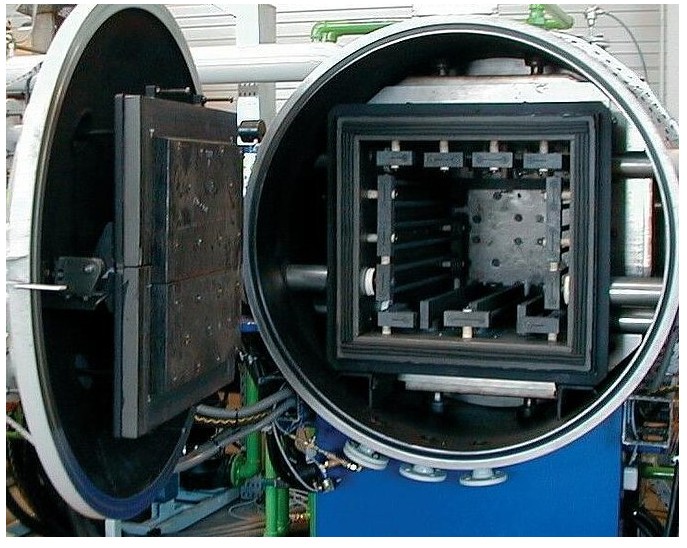

При вакуумной цементации, процесс происходит при низком давлении - 20 мбар (0,019 атм.) и менее. При этом процессе, в качестве науглероживающей среды, чаще всего используется ацетилен - С2Н2. Существуют технологии, позволяющие проводить цементацию при низком давлении в среде пропана (C3H8) и этилена (С2Н4).

Охлаждение после цементации может осуществлять как в потоке нейтрального или инертного газа, так и в масле.

Основное преимущество вакуумной цементации по сравнению с газовой - коммерческое. При низком давлении и высокой температуре снижается время процесса. Это достигается за счет более высокого массообмена между углеродом и поверхностью детали. Кроме этого, процесс может быть еще более быстрым при повышении температуры цементации. В ряде случаев удавалось снизить время цементации на слой 0,9 с 11 часов при газовой цементации до 4,5 часов при вакуумной. Стоит отметить, что повышение температуры может вызвать рост зерна аустенита у цементуемых низколегированных сталей. Это существенно отразится на твердости и усталостных характеристиках деталей.

В плане сокращения времени процесса, очень привлекательной представляется вакуумная цементация мелкозернистых микролегированных сталей с титаном, бором или ниобием. Как показывает практика зарубежных предприятий, замена углеродистой низколегированной стали стали на мелкозернистую, увеличит конечную себестоимость обработки 1 тонны изделий, но сокращение времени цементации при помощи повышения температуры процесса, позволит компенсировать текущие затраты и даже приносить прибыль в виде повышения ресурса работы изделий из таких сталей.

Есть еще ряд значительных преимуществ вакуумной цементации перед газовой:

- отсутствие окисления и обезуглероживания поверхности стали

- улучшение однородности слоя по сечению детали, даже для сложных внутренних отверстий

- отсутствие выпадения сажи на деталях и стенках печи

- более низкие коробления после цементации за счет отсутствия теплового удара при разогреве. Также эти коробления можно снизить с помощью контролируемых выдержек при нагреве и контролируемого подстуживания перед закалкой

- возможность автоматизации и компьютерного регулирования процесса

К сожалению, вакуумная цементация, как и любой процесс металлообработки, не лишена недостатков. Дело в том, что ацетилен, который используется при цементации, поступает в печь из баллонов - сосудов Дьюара. Там он находится в растворенном состоянии. В качестве растворителя обычно используется ацетон. Растворение ацетилена необходимо для его безопасной транспортировки и хранения. При поступлении в печь, ацетилен затягивает за собой ацетон, что вызывает появление нежелательных примесей в цементационной среде. Это может приводить к образованию разных отрицательных структур на поверхности металла.

Также, из недостатков вакуумной цементации можно отметить сложность обслуживания оборудования между процессами. Вакуумная цементация относится к светлым процессам термообработки, поэтому наличие лишних примесей в рабочей зоне недопустимо. Эти примеси могут появиться из воздуха, который конденсируется на рабочих стенках печи между процессами цементации. Или наоборот, некоторые газы, используемые при процессе, имеют больший вес по сравнению с воздухом, поэтому они могут осаждаться в нижних частях рабочей камеры. Для устранения таких рисков используют специальные чистящие устройства: щетки, пылесосы, системы продувки рабочей зоны.

Производители вакуумного оборудования часто предлагают печи с совмещенным масляным закалочным баком. Этот бак может быть интегрирован с печью нагрева или соединен с ней транспортной системой. Такая конструкция подразумевает использование в качестве закалочной среды специального вакуумного масла, которое подвергается специальной очистке для предотвращения попадания влаги и примесей в рабочую камеру печи. Вакуумное масло имеет достаточно высокую стоимость, что обусловлено прежде всего стоимостью дополнительной очистки и низкими объёмами продаж на российском рынке, как самого вакуумного масла, так и вакуумных печей.