Размеры изделия после закалки даже при отсутствии коробления не совпадают с исходными

Ю.М.Лахтин, Материаловедение, 1990

Эту цитату необходимо воспринимать как аксиому, ведь процесс упрочнения стальных деталей неизбежно связан с их короблением или поводками. Коробление деталей при закалке это такая же закономерность, как и замерзание воды при понижении температуры.

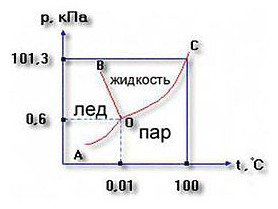

Но, если посмотреть на диаграмму состояния воды при разных температурах, то станет понятно, что замерзание (кристаллизация) является следствием понижения температуры. Так же и коробление при закалке стали является следствием мартенситного превращения. Мартенситное превращение - главный, но не единственный фактор, способствующий изменению размеров деталей при закалке. Под изменением размеров подразумевается изменение допусков биения, округлости, плоскостности и т.д. Поводки при мартенситном превращении связаны с изменением удельного объема стали. Удельный объём аустенита при содержании 0,2 - 1,4%С составляет 0,1227 - 0,12528 г/см³, а мартенсита 0,12708 - 0,13061 г/см³. Т.е при закалке детали как бы раздувает и при последующем отпуске исходные размеры не восстанавливаются. По этой причине, в производстве используются в основном две типовые цепочки обработки деталей:

Но, если посмотреть на диаграмму состояния воды при разных температурах, то станет понятно, что замерзание (кристаллизация) является следствием понижения температуры. Так же и коробление при закалке стали является следствием мартенситного превращения. Мартенситное превращение - главный, но не единственный фактор, способствующий изменению размеров деталей при закалке. Под изменением размеров подразумевается изменение допусков биения, округлости, плоскостности и т.д. Поводки при мартенситном превращении связаны с изменением удельного объема стали. Удельный объём аустенита при содержании 0,2 - 1,4%С составляет 0,1227 - 0,12528 г/см³, а мартенсита 0,12708 - 0,13061 г/см³. Т.е при закалке детали как бы раздувает и при последующем отпуске исходные размеры не восстанавливаются. По этой причине, в производстве используются в основном две типовые цепочки обработки деталей:

- Формообразование (механическая обработка, гибка, штамповка, высадка и т.д.) - термообработка деталей с припусками под коробление - доводка геометрических размеров механической обработкой

- Термообработка поковок и отливок, близких по форме к готовой детали - доводка геометрических размеров механической обработкой

Также используются и уникальные схемы, позволяющие термообрабатывать детали в полуфабрикатах (листы, уголки, полосы). Это более трудоёмкий процесс с точки зрения конструкторских расчётов, т.к. должны быть учтены такие факторы, как прокаливаемость стали при разных параметрах закалки, возможные проблемы с анизотропией механических свойств по сечению детали и многие другие.

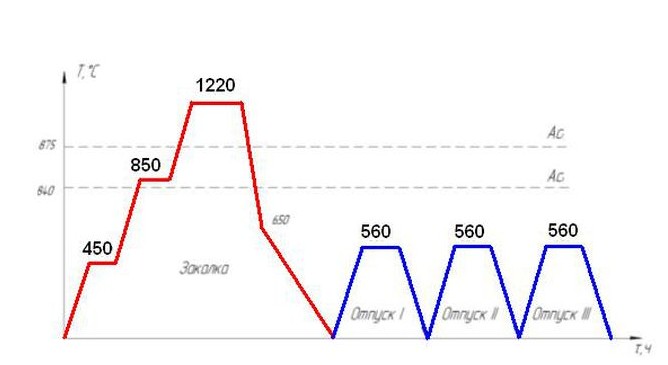

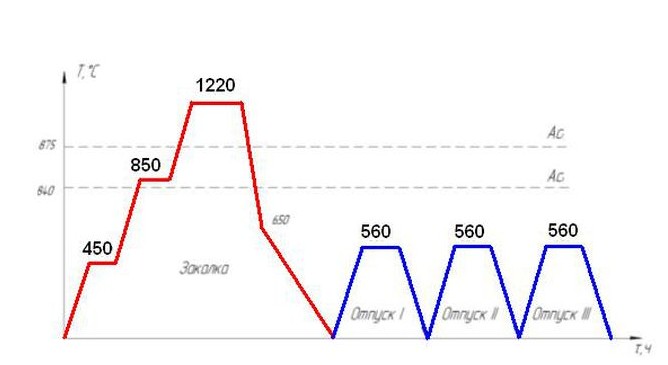

Коробление деталей при мартенситном превращении невозможно устранить даже при использовании самого современного термического оборудования. Но при использовании такого оборудования можно устранить другие причины влияющие на изменение размеров деталей при термообработке. Одной из таких причин является температурный удар при нагреве. Как правило, детали загружаются в печь с уже рабочей температурой. Это вызывает быстрый и неравномерному разогрев металла в микроскопических объёмах, особенно легированных сталей. Из-за разных коэффициентов линейного термического расширения элементов сплава, могут возникать растягивающие и сжимающие напряжения, что также вызовет изменение геометрии. В качестве примера можно привести рекомендуемый режим термообработки быстрорезов Р18 и Р6М5. Из-за разных свойств теплопроводности вольфрама, молибдена и железа необходимо делать изотермические выдержки при нагреве. В противном случае, величина короблений может превысить предел прочности, что приведет к появлению трещины.

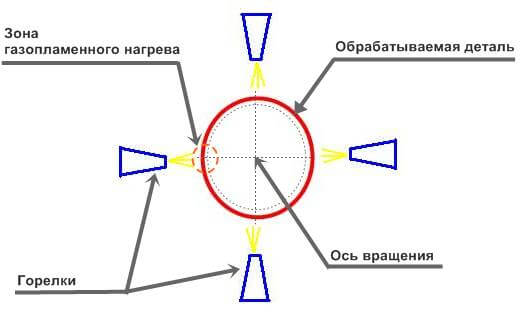

Еще, на появление короблений деталей влияет неравномерность нагрева в макроскопических объёмах, т.е в пределах размера детали. Эта неравномерность вызвана прежде всего устройством печи, плотностью и расположением нагревательных элементов, расположением деталей в садке. Если деталь будет с одной стороны нагреваться быстрее, чем с другой, то это вызовет разнонаправленные напряжения, которые также могут превысить предел текучести и даже предел прочности.

Два последних фактора устраняются использованием качественного термического оборудования и отработанными режимами термообработки для конкретных марок стали. Конечно, большим плюсом в борьбе с термическими короблениями будет являться применение вакуумного оборудования. Не зря производители вакуумных печей говорят о минимальных короблениях деталей при использовании их оборудования. При вакуумном нагреве, степень искажения размеров минимизируется за счёт очень плавного разогрева деталей вместе с печью и за счёт однородности температурного поля как при конвекционном нагреве, так и в вакууме. Но повторимся, высокотехнологичные вакуумные печи не смогут подавить физико-химические закономерности изменения удельного веса при мартенситном превращении.

Недавно, на каком-то сайте, зарубежные коллеги рассказывали о короблении изделий в аустенитном состоянии под собственным весом или весом других деталей, в неправильно сформированной садке. Как вариант, можно рассмотреть и этот случай. Действительно, аустенит обладает очень низкими механическими свойствами: низким пределом текучести и прочности. Например его твердость составляет всего 160-200 HB. Соответственно, если нагрузка на деталь в аустенитном состоянии превысит допустимую (предел текучести), то это приведет к точечной или объемной пластической деформации.

В статье мы рассмотрели основные причины коробления сталей при закалке. Конечно, существует еще множество причин поводок и отклонения геометрических размеров. Это могут быть такие факторы, как: дисперсионное твердение, повышенная прокаливаемость, сложная геометрия детали и многие другие. Но все эти факторы являются очень явными и останавливаться на них нет смысла.