Одним из направлений металлургической промышленности является изготовление и использование жаропрочных марок и сплавов, способных работать длительное время при температурах выше 500°С. Такие сплавы применяют для изготовления многих деталей котлов, газовых турбин, реактивных двигателей, атомных устройств, термического оборудования и оснастки, без использования которой не обходится ни одно машиностроительное предприятие.

Как известно, окалиностойкость большинства металлических деталей не является достаточно высокой. Для обеспечения надежной работоспособности деталей при высоких температурах возможно несколько вариантов:

1. Использование дорогостоящих жаропрочных сталей и сплавов на никелевой основе. Они обеспечивают требуемые характеристики при высоких температурах. Для работы при температурах до 700-950°С создают и используют сплавы на основе железа, никеля и кобальта. Из-за высокой стоимости легирующих элементов данные сплавы являются дорогостоящими, и изготовление деталей из них целесообразно лишь в определенных случаях, когда требуемые характеристики важнее стоимости материала (в основном, для деталей изделий специального назначения).

2. Использование жароупорных красок и эмалей. Основным недостатком является необходимость периодического нанесения повторного слоя покрытия из-за разрушения слоя краски и эмали при резком изменении температуры (в случае использования эмали для защиты термической оснастки).

В качестве альтернативного варианта для увеличения срока службы термической оснастки и деталей термического оборудования предлагается уникальная технология защиты поверхности от окисления и газовой коррозии – «DSA-technology».

Применение «DSA-technology» придает изделию особые физико-химические и механические свойства, позволяющие повысить надежность изделий работающих в условиях:

- окисления при высоких температурах (до 1200 °С);

- изотермического окисления до 1100 °С;

- циклического окисления до 1000 °С;

- коррозии в морской воде и 20 %-ном растворе серной кислоты;

- износа, эрозии и кавитации;

- схватывания рабочих поверхностей машин при высоких температурах;

- знакопеременных нагрузок;

- ползучести при высоких температурах;

- термических ударов.

Кроме того, кроме деталей из аустенитных сталей и жаропрочных сплавов диффузионному насыщению легирующими элементами могут подвергаться даже детали из малоуглеродистых сталей.

«DSA-technology» подвергаются изделия (из стали, никелевых сплавов) любой формы, позволяющей осуществить контакт с средой.

Краткое описание «DSA-technology»

При использовании «DSA-technology» на поверхности изделия образуется пленка сплава. При работе такого изделия в окислительной атмосфере при высокой температуре внешний слой металла образует прочную защитную пленку сложных окислов, способных оказывать сопротивление атмосферной коррозии. Так как между основным металлом и внешней пленкой, позже переходящей в окислы, существует постепенный переход, то защитная пленка весьма прочно удерживается на металле. Предел применения углеродистой стали, подвергнутой обработке по «DSA-technology» равен 950-1000°С, при этом срок службы таких изделий увеличивается в десятки раз.

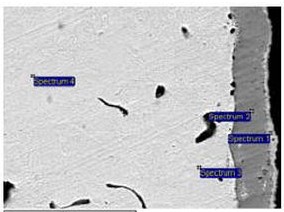

Структура слоя, полученного на поверхности материала после диффузионного насыщения по «DSA-technology» показана на рисунке.

«DSA-technology» подвергаются изделия (из стали, никелевых сплавов) любой формы, позволяющей осуществить контакт со средой. Шероховатость поверхности изделий остается неизменной или несколько уменьшается.

Работоспособность изделий (в том числе поверхности) достигается оптимальными технологическими режимами и термической обработкой изделий до и после диффузионного насыщения.

В случае, когда работоспособность изделия зависит от величины зерна, следует использовать стали или сплавы, легированные (микролегированные) элементами, препятствующими росту зерна при нагреве (например, титаном, ванадием, редкоземельными элементами).

Толщина диффузионного слоя зависит от химического состава стали и сплава. Влияние легирующих элементов и углерода на толщину слоя приведено на рисунках ниже.

Необходимая долговечность изделий при эксплуатации достигается при оптимальной толщине и структуре диффузионного слоя в сочетании с необходимым уровнем физико-механических характеристик материала основы. Оптимальная толщина и структура диффузионного слоя стали или сплава зависит от метода и температурно-временных режимов. Физико-механические характеристики материала зависят от режимов термической обработки. Изменение физико-механических характеристик показаны на рисунках.

В зависимости от марки сплава проведение «DSA-technology» проводится по различным режимам, указанным в таблице.

Продолжительность выдержки и температурный режим оказывает значительное влияние на толщину защитного покрытия. Влияние температуры и продолжительности процесса на толщину слоя стали с различным содержанием углерода показано на рисунке.