Одним из основных показателей работы режущего и штампового инструмента является его износостойкость. Инструментальные производители готовы вкладывать миллионы у.е на исследования и внедрение перспективных технологий увеличения стойкости рабочих элементов. Одной из таких технологий является нанесение PVD и CVD покрытий.

С 70-х годов и по сей день остаются актуальными технологии нанесения PVD и CVD износостойких покрытий, например TiN, TiCN, TiAlN или других.

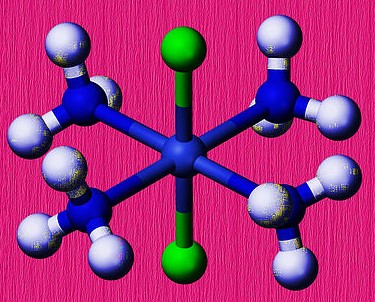

PVD-покрытия ( Physical vapour deposition, в пер. с англ. "физическое осаждение из паровой фазы"). Как следует из названия, имеет физическую природу. Материал покрытия переходит в газовую фазу из твердого состояния, с последующим осаждением на обрабатываемом материале. Переход в газовую фазу осуществляется при испарении под действием тепловой энергии (индукционный нагрев, электронно-лучевые пучки, горение катодной дуги и т.д.), или за счет кинетической энергии столкновения частиц материала. Испрение и распыление имеет направленный локальный характер. Поэтому, при нанесении покрытия, обрабатываемые изделия нужно перемещать или вращать. Это является основным недостатком данной технологии. Частицы покрытия могут осаждаться в виде атомов или ионов (технология IP-покрытий, I - судя по контексту "ион"). Процесс обычно происходит в вакууме или в газовой атмосфере с давлением 10-2 мбар. Температура процесса не превышает 450°С, что дает возможность обрабатывать быстрорежущие и штамповые стали с более высокой температурой отпуска. Еще один недостаток процесса - сложная подготовка и очистка поверхности, что сильно увеличивает технологическое время обработки.

PVD-покрытия ( Physical vapour deposition, в пер. с англ. "физическое осаждение из паровой фазы"). Как следует из названия, имеет физическую природу. Материал покрытия переходит в газовую фазу из твердого состояния, с последующим осаждением на обрабатываемом материале. Переход в газовую фазу осуществляется при испарении под действием тепловой энергии (индукционный нагрев, электронно-лучевые пучки, горение катодной дуги и т.д.), или за счет кинетической энергии столкновения частиц материала. Испрение и распыление имеет направленный локальный характер. Поэтому, при нанесении покрытия, обрабатываемые изделия нужно перемещать или вращать. Это является основным недостатком данной технологии. Частицы покрытия могут осаждаться в виде атомов или ионов (технология IP-покрытий, I - судя по контексту "ион"). Процесс обычно происходит в вакууме или в газовой атмосфере с давлением 10-2 мбар. Температура процесса не превышает 450°С, что дает возможность обрабатывать быстрорежущие и штамповые стали с более высокой температурой отпуска. Еще один недостаток процесса - сложная подготовка и очистка поверхности, что сильно увеличивает технологическое время обработки.

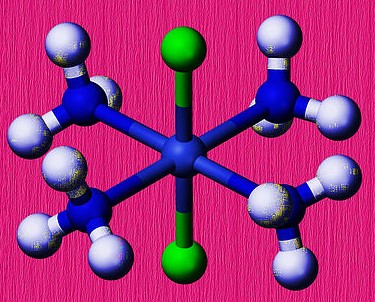

CVD-покрытия (chemical vapour deposition, в пер. с англ. "химическое осаждение из газовой фазы"). Материал покрытия осаждается на поверхности обрабатываемых изделий из газовой среды (кислород, азот, углеводороды). Нужно понимать, что не все износостойкие материалы могут существовать в газообразном состоянии. Равномерность покрытия обеспечивается скоростью потока газа и избыточным давлением в рабочей камере. Температура процесса составляет более 1100°С. Такой режим делает невозможным обработку улучшенных сталей. При обработке твердых сплавов методом CVD, также возможны трудности, которые связаны со снижением вязкости поверхности и ее охрупчиванием. Для устранения этих явлений, были разработаны более низкотемпературные HT-CVD и MT-CVD способы нанесения покрытий. Эти методы решили проблему охрупчивания твердых сплавов, но быстрорежущий и штамповый инструмент по-прежнему обрабатывать было нельзя.

Сделать пригодными CVD-покрытия для нанесения на улучшенные стали, позволил P-CVD способ (обработка в плазме). Это позволило снизить рабочие температуры до 500°С и сделало более тонкой границу между PVD и CVD покрытиями.

Подведем итог. PVD-покрытия универсальны для всех материалов, но более трудоемки в плане технологии. Высокотемпературные CVD-покрытия больше подходят для обработки твердосплавного токарного инструмента. Также на практике часто можно встретить суммарно нанесенные PVD и CVD - покрытия. Технология состоит из нанесения нескольких химических слоев покрытия, а затем одного или нескольких слоев PVD-покрытия.

Первые PVD-покрытия были разработаны в 70-е годы в СССР, но промышленное применение получили только в европе. CVD-покрытия разработаны примерно в то же время, но за рубежом.