Основные принципы индукционного нагрева применяются в производстве с 20-х годов. Во время Второй мировой войны эта технология быстро развивалась, отвечая срочным требованиям, возникшим в связи с войной: создать надёжные и быстрые процессы, позволяющие сделать более прочными металлические детали двигателя. В последние годы, нацеленность на поиск эффективных технологий в производстве («бережливое производство») и на повышенный контроль качества, привела к возрождению технологии индукции параллельно с развитием системы точного контроля мощности для индукции в твердых телах.

Какие преимущества имеет индукционный нагрев в сравнении с другими методами, такими как конвекция, радиация или пламя?

Максимальная производительность

Уровень производительности может вырасти, поскольку индукция является очень быстрым процессом: теплота возникает мгновенно, прямо в детали (например, в некоторых случаях более 1000°С менее чем за секунду). Нагрев происходит практически мгновенно, без необходимости предварительного нагрева и охлаждения. Процесс индукционного нагрева проводится на производстве в непосредственной близости от предыдущего или последующего места обработки детали. Это позволяет исключить лишние внутрицеховые перемещения деталей.

Энергетическая эффективность

С энергетической точки зрения, данный процесс является единственным по-настоящему эффективным. Он превращает более 90% потребляемой энергии в полезную теплоту; в печах обычно достигается лишь 45%. К тому же, поскольку нет необходимости производить предварительный нагрев и охлаждение в рабочие циклы, потери теплоты в режиме ожидания сводятся к минимуму.

Контроль и автоматизация процесса

Индукционный нагрев исключает проблемы и недостатки процессов нагрева изделий газовой горелкой или другими способами. После калибровки и запуска системы, отклонений не возникает: параметры нагрева стабильны и надёжны. При помощи высокочастотных преобразователей GH, достигается высокая точность и повторяемость ранее заданных температурно-временных характеристик нагрева и охлаждения. Преобразователь можно включать и выключать мгновенно. Благодаря закрытому контуру регулирования температуры, передовые системы индукционного нагрева способны измерять температуру каждой детали индивидуально. Скорость роста, поддержания и снижения температуры может устанавливаться отдельно для каждого конкретного случая, а данные по каждой обрабатываемой детали заносятся и хранятся в памяти установки.

Качество продукта

При индукционном нагреве, обрабатываемая деталь никогда не вступает в прямой контакт с нагревающим элементом; теплота возникает прямо внутри детали под действием переменного тока. В результате, деформации, искажения и брак продукта сводятся к минимуму. Для достижения максимального качества продукции, деталь можно изолировать в закрытой камере с контролируемой атмосферой для устранения окисления - в вакууме, инертной или разряженной атмосфере.

«Зеленая» энергия

При индукционном нагреве не возникает отходов горения, в отличие от традиционных горючих ископаемых. Индукция - это чистый процесс, помогающий защитить окружающую среду. Система индукции помогает улучшить условия труда работников, поскольку не производит дыма, чрезмерной жары, токсичных выбросов и шума. Нагрев безопасен и не создает опасности для оператора, так как при нагреве не применяется открытый огонь и отсутствует задымление рабочей зоны. На непроводящие материалы не оказывается никакого воздействия, поэтому они могут располагаться в непосредственной близости от зоны нагрева. Использование решений, предлагаемых Группой GH, позволяет улучшить эксплуатацию и использование индукционной системы, поскольку они сводят к минимуму приостановки производства, уменьшают потребление энергии и увеличивают контроль качества деталей.

Примеры стандартных установок

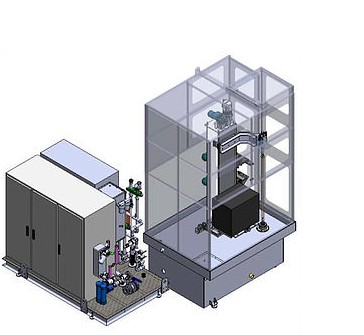

Вертикальные закалочные станки

1. Установка TVR

- Фиксированный индуктор

- Закалка погружением

- Длина деталей до 800 мм

- Вес деталей до 20 кг

- Производительность до 120 шт./ч.

- Двойной закалочный пост

- Компенсация термического расширения

- Закалочные спрейеры

- Централизованная смазка

- Ограждения

2. Установка TVT

- Движение индуктора по нескольким осям

- Закалка спрейерами

- Длина деталей до 2500 мм

- Вес деталей до 250 кг

- Производительность до 80 шт./ч.

- Двойная колонна

- Компенсация термического расширения

- Централизованная смазка

- Ограждения

- Возможно введение операции отпуска

3. Установка TVG - Закалка осей в центрах

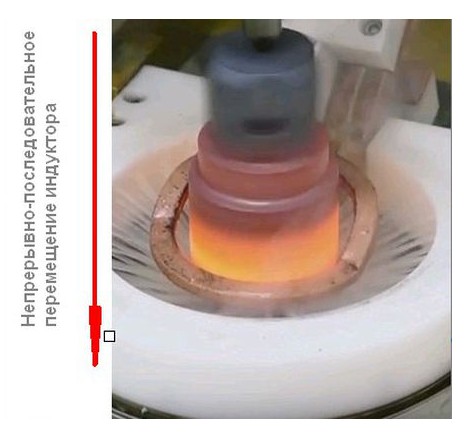

- Последовательная закалка

- Позиционирование деталей

1. В центрах

2. Только на шпинделе

- Размеры деталей

1. Длина max.2200мм.

2. Диаметр от 100 до 800 мм.

3. Закаливаемый диаметр 400мм.

4. Вес до 2000 кг.

- Система отводящая верхний центр для удобства установки деталей

3.1 TVG Закалка плоских поверхностей деталей

Параметры деталей:

- Вес до 12.000 кг.

- Горизонтальная тележка: ход 6000мм

- Скорость до 3000мм/мин

3.2 TVG Закалка зубчатых колес

-

-

Прямые или наклонные зубья

-

Диаметр до 2000 мм

-

Вес до 2000 кг

-

Закаливаемые модули 5-25

-

-

Управление

-

Позиционирование индуктора по 3м осям.

-

Вращение детали ЧПУ приводом

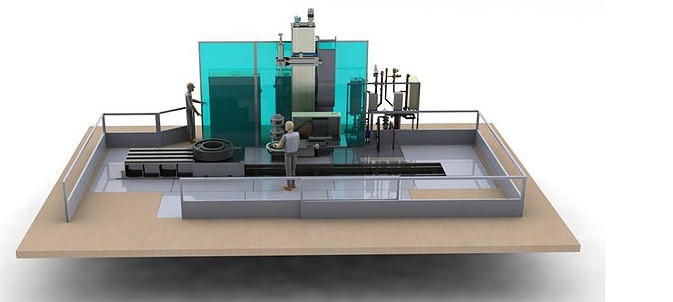

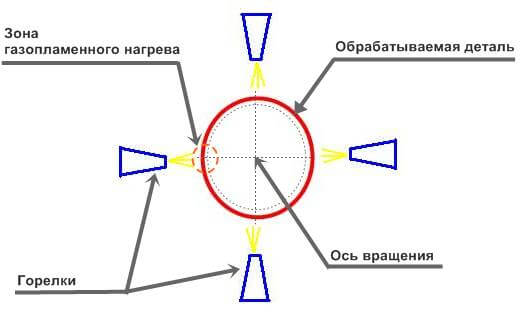

Установки для закалки поворотных колец

Станки горизонтального типа модели GTH

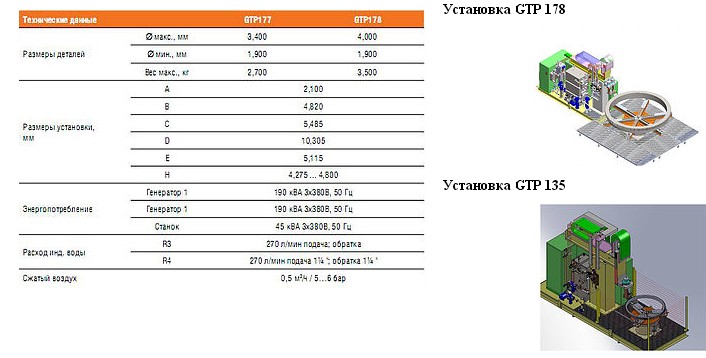

Станки горизонтального типа модели GTP

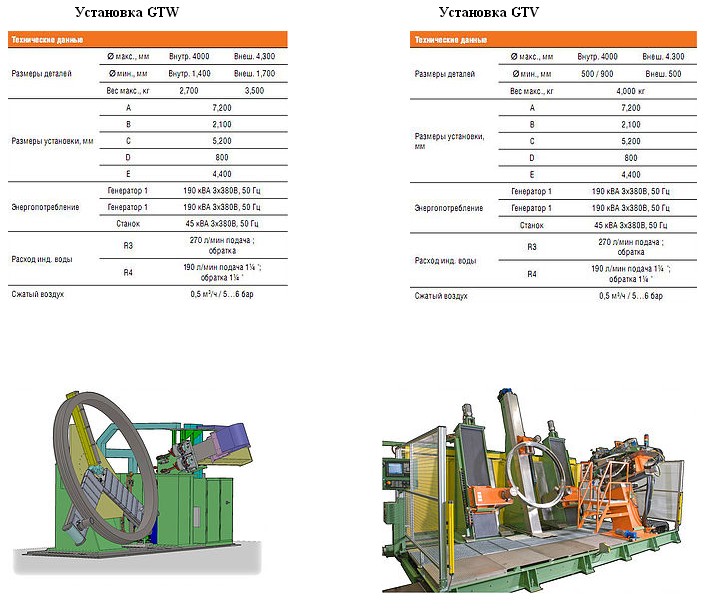

Вертикальные закалочные станки GTW и GTV