Основными свойствами всех быстрорезов из стали являются достаточно высокая теплостойкость и износостойкость. Эти свойства достигаются при использовании сталей с легирующими элементами, которые соединяясь с углеродом стали образуют химические соединения (в основном карбиды), обеспечивающие эти эксплуатационные свойства изделий. Такие элементы называются карбидообразующими. Они являются основными легирующми элементами всех быстрорежущих сталей. Это молибден (Mo), вольфрам (W), ванадий (V), хром (Cr). Требуемые свойства достигаются не благодаря наличию карбидов этих элементов в стали, а их количеству и качеству (дисперсности и структуре распределения). Это и является основной задачей термической обработки инструментальных сталей - сначала растворить легирующие элементы в аустените при нагреве под закалку, а затем добиться их выделения в наиболее благоприятном виде и количестве при отпуске.

Для типовых сталей давно уже отработаны все режимы закалки и отпуска, поэтому возможно ничего нового здесь возможно написано не будет.

В состав быстрорежущих сталей могут входить карбиды: МС, M6С, M23C6, а так же промежуточные карбиды М3С и М2С.

Состав карбидов в быстрорежущих сталях, %

Карбид C W V Cr

M6С 2 70 2 26

МС 12 23 52 13

M23C6 5 20 2 73

Карбид М6С является основным карбидом, при содержании в сталях >1% W и 0,5% Mo. Это очень стабильный карбид, который распадается с трудом. Чем выше содержание вольфрама и молибдена в карбиде М6С, тем трудней он растворяется в аустените. Температура растворения вольфрамового карбида составляет 950÷1300ºC, молибденового карбида 950÷1250ºC. При отпуске мартенсита, легированного W, Mo, карбид М6С выделяется только при температуре >500ºC. Но и тогда он появляется вначале в виде М2С и затем при 620÷700ºC в виде М6С.

Карбид МС. Карбид ванадия МС может образовываться даже при малом количестве ванадия (0,1%), если имеется соответствующие количество углерода. 1% V связывает 0,2-0,3%С (теоретически 0,19%). Твердость этого карбида составляет HV 2800. Его твердость намного вше твердости карбидов состава M6С и M23C6. Карбид МС очень плохо растворяется в аустените. При отпуске он появляется при температуре выше 500ºC и его выделение вызывает упрочнение, причем максимум дисперсионного твердения обеспечивают карбиды в виде пластин диаметром ~100 и толщиной ~10Á.

Карбид М23С6. Карбид хрома, количество которого в разных быстрорежущих сталях почти одинаково; в этом карбиде содержится так же часть ванадия и немного вольфрама (молибдена). Карбид М23С6 хорошо растворяется в аустените при температуре 950÷1000ºC. Таким образом можно повысить степень легированости аустенита в мартенсите. Твердость карбидов М23С6 в стали HV 1000-1100. Эти карбиды стабильнее карбидов М7С3, (появляются при меньшем содержание хрома), и температура их образование так же выше, чем последних. Поэтому с появлением карбидов М23С6 теплостойкость стали возрастает.

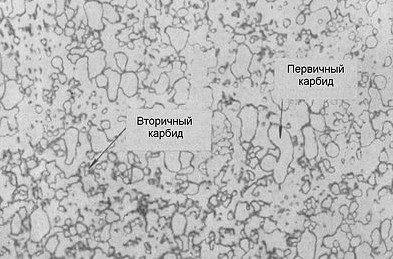

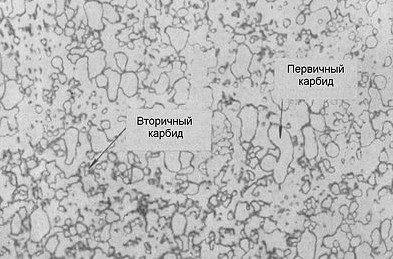

Свойства стали зависят от формы и распределения карбидов в структуре. Чем мельче карбиды и более плотно распределены в объеме металла, тем выше твердость и износостойкость инструмента. В принципе, рассчитать появление того или иного карбида в структуре при определенной температуре можно при помощи справочников и химических формул. Но это достаточно трудоемкое занятие, так как вариантов содержания различных элементов в одной и той же марке стали, огромное количество.

Использование карбидных марок сталей для изготовления инструмента не является основным условием долговечной работоспособности изделий. Для повышения эксплуатационной теплостойкости и износостойкости используются специальные технологии нанесения покрытий из сверхтвердых элементов.