В Перми разработан генератор нестационарного электромагнитного поля для обработки расплава непосредственно в печи, получивший название СВМ-генератор (СВМ - структурно-фазовая волновая магниторезонансная обработка). С помощью этого генератора получен эффект глубинного и объемного влияния на расплавы черных металлов, улучшение структуры и механических характеристик литья.

С применением волновой обработки проведено более 200 производственных плавок общей массой около 8500 т объёмом от 60 т до 400 т и свыше 300 производственных и опытных плавок на малых объёмах (50 – 280 кг).

Для изучения свойств металла, прошедшего волновую обработку, были выбраны следующие изделия: валки холодного проката (кованые, лито-кованые), направляющие ролики, валки горячего проката, валы, штамповые кубики, лист горячекатаный, литые изделия. Исследования проводили на различных этапах технологического цикла: после заливки (пробники и приливные пробы), после термической обработки, на финале изготовления. Исследовали макро- и микроструктуру, механические свойства, проводили газовый анализ и ультразвуковой контроль.

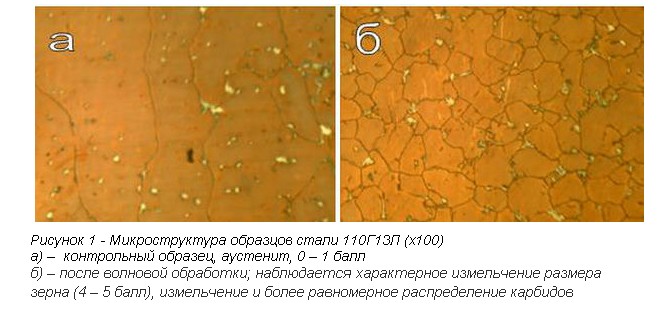

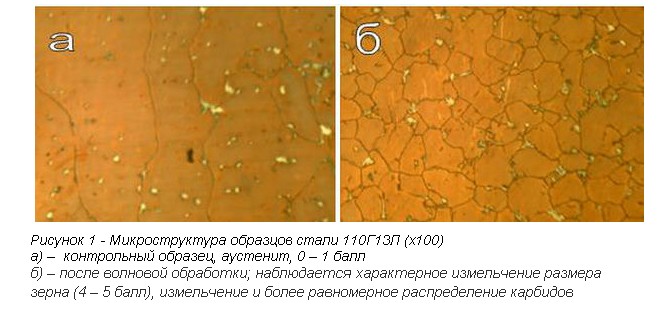

Характерным признаками СВМ-обработки стали является измельчение структуры (уменьшение величины зерна аустенита в среднем на 3–4 балла) и повышение ее однородности, в том числе равномерное распределение карбидов.

Результаты исследования позволяют утверждать о повышении пластических свойств стали при сохранении прочностных. У феррит - перлитных сталей наблюдаются изменения в фазовом составе в сторону увеличения количества перлита. Снижается химический градиент фаз, границы фаз становятся более размытыми.

Возможности СВМ - технологии:

- Увеличение прочности без изменения пластичности сталей

- Увеличение пластичности без изменения прочности сталей

- Увеличение прочности и пластичности сталей одновременно

- Увеличение ударной вязкости сталей

- Улучшение качества чугуна (например, получать СЧ25 со свойствами СЧ40)

- Изменение структуры чугуна (например, из пластинчатого в точечный или шаровидный)

- Улучшение качества передельного чугуна (уменьшение крошья)

- Улучшение прокаливаемости, свариваемости, ковкости сталей

- Увеличение износостойкости, коррозионной стойкости, хладостойкости, жаропрочности сталей и сплавов

- Очистка сталей и сплавов от неметаллических включений

- Уменьшение структурной полосчатости сталей после прокатки

- Увеличение прочности силуминов

- Увеличение прочности деформируемых алюминиевых сплавов

- Уменьшение пористости силумина и других алюминиевых сплавов

- Увеличение жидкотекучести алюминия при плавке

- Очистка алюминиевых сплавов от неметаллических включений

- Увеличение ударной вязкости алюминиевых сплавов (получение брони)

- Увеличение жаропрочности алюминиевых сплавов

- Увеличение коррозионной стойкости алюминиевых сплавов

- Сокращение времени плавки для экономии электроэнергии

- Исключение из технологического цикла операции гомогенизации (для экономии электроэнергии)

На фото ниже представлена микроструктура стали 110Г13Л (т.н. сталь Гадфильда) до и после СВМ-обработки

Влияние СВМ-обработки на механические свойства сталей

У стали 10ХН3МДЛ, обработанной с помощью СВМ – генератора, удалось повысить показатель ударной вязкости как при +20°С так и при -50°С, более чем на 50%, при сохранении тех же прочностных характеристик.

С помощью обработки СВМ – полем, у стали 35ХГСЛ удавалось довести уровень механических свойств до стали 10ХН3МДЛ, цена которой более чем в 7 раз выше, чем сталь 35ХГСЛ. Что дало бы экономию более 50 000 р на тонну при замене 10ХН3МДЛ на 35ХГСЛ.

Влияние волновой обработки на структуру, фазовый состав и эксплуатационные свойства сталей

Микроструктура стали 20 после прокатки, 2008 г., ЦНИИТМаш, Москва

Предприятия, на которых проводились исследования:

- ОАО «Мотовилихинские заводы», г.Пермь

- ОАО «МК ОРМЕТО-ЮУМЗ», г.Орск

- ОАО «Тулачермет», г.Тула,

- ОАО «Северский трубный завод», г.Полевской,

- ОАО «Уралмаш», г.Екатеринбург, и ряд других

Предприятия авиапрома:

- ОАО «Пермские моторы», г.Пермь

- ФГУП «Салют», г.Москва,

- ЦКБ им.Илюшина, г.Москва;

- ООО «НовосибНИАТ», г.Новосибирск

Научно-исследовательские учреждения:

- ЦНИИКМ «Прометей», г.С.-Петербург,

- ЦНИИТМАШ, г.Москва,

- Физико-технический институт УрО РАН, г.Ижевск

ОСНОВНЫЕ ВЫВОДЫ

Применение волновой обработки расплава с помощью СВМ-генератора позволяет получить: гарантированное улучшение структуры металла, что, в свою очередь, позволяет пересматривать режимы термической обработки; существенное повышение прочностных характеристик металла, позволяющее использовать менее легированные марки стали и чугуна; улучшение механических характеристик, что обусловливает повышение износостойкости выпускаемой продукции, например, валков, как минимум на 20%. Внедрение данного процесса в производство потребует отработки сквозной технологии: жидкая сталь – волновая СВМ-обработка - разливка - прокатка.

Авторы:

доктор ф.-м. наук, проф. Панов В.Ф., Курапов С.А.,

Клюев А.В., Бояршинов А.Е. г.Пермь