Обыкновенный чугун — наиболее дешевый металл. Вполне понятно поэтому стремление современной техники повысить свойства этого материала до значения, которое позволило бы сделать его пригодным для производства более ответственных изделий.

До самого последнего времени и в Западной Европе и в Америке изучение чугунов вообще и серых чугунов в частности велось очень слабо сравнительно со сталью. Более или менее ценные работы в этой области появляются лишь в XX веке. Вопрос о термической обработке серого чугуна впервые возникает в России в 1917 году.

Некоторые указания о производстве перлитного чугуна можно отметить впервые в 1917 году там же. За границей вопрос о производстве перлитного чугуна путем особых условий отливки возникает в 1920 году.

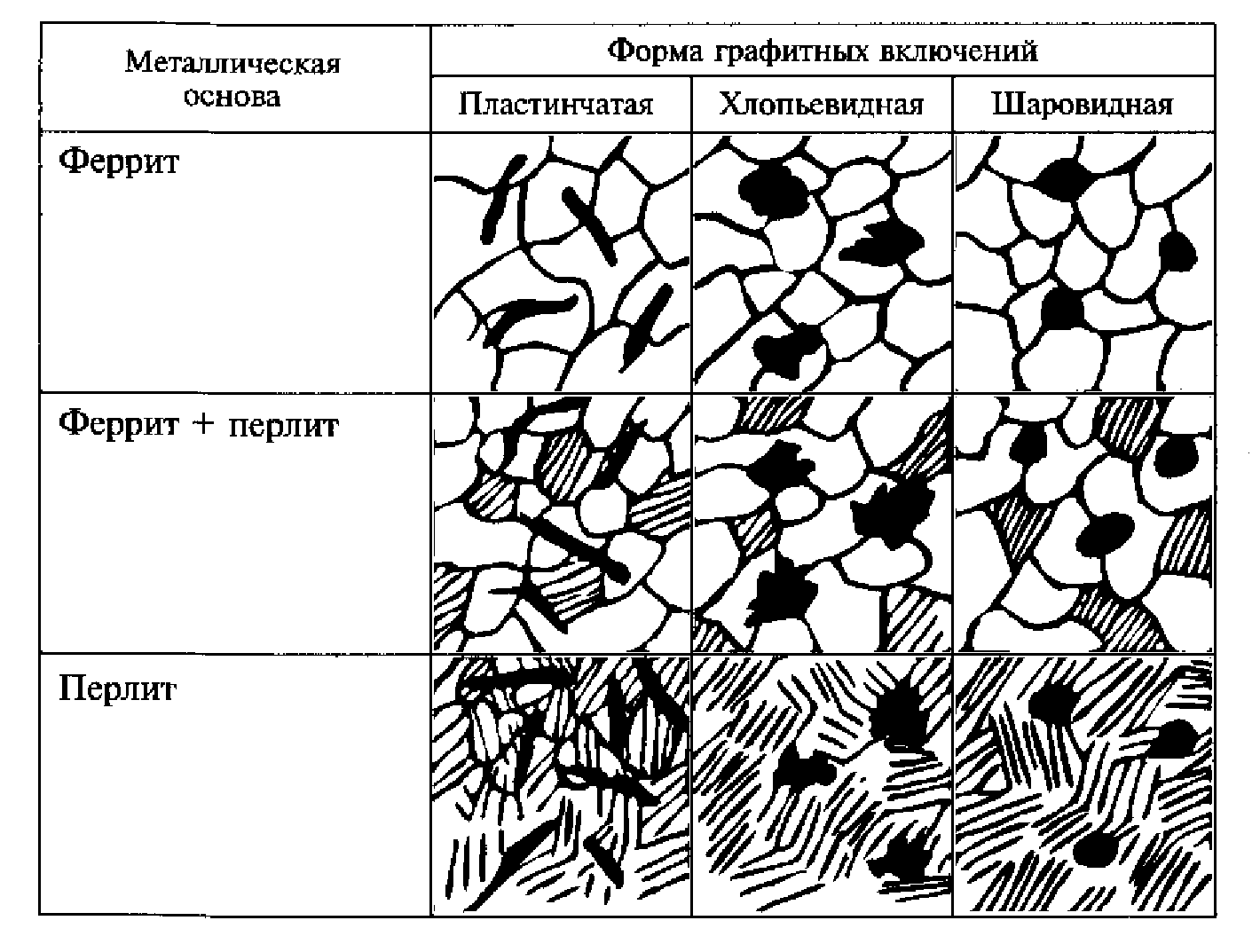

Основные углеродистые составляющие чугуна это: графит (Г), феррит (Ф), цементит (Ц) и перлит (П). Серый чугун содержит значительные количества графита, феррита и незначительное перлита. Белый чугун содержит значительные количества цементита и незначительные перлита.

Чем крупнее графит — тем менее прочен чугун. Наиболее прочный чугун получаемся при возможно большем раздроблении графита и при значительном увеличении перлита.

Перлитный чугун обладает особой однородностью, малой стираемостью, умеренной твердостью, сравнительной легкостью обработки, тонкой и плотной структурой, которая противостоит температурным влияниям. Перлитный чугун вообще причисляется к высокосортным. В этой области уже имеется литература.

Изменение и улучшение свойств серого чугуна, как литейного материала, его облагораживание достигается разными путями: вводом тех или других добавок при производстве, выбором надлежащего материала для форм и родов их подготовки, способом отливки и условиями охлаждения литья. Все эти факторы играют решающую роль на образовании той или другой структуры готового чугунного литья, а следовательно и на все его свойства.

Регулировка процесса отливки и установка надлежащих скоростей охлаждения, литья вообще представляют трудности. Кроме того, исправление неудачной отливки при пользовании способами облагораживания чугуна не всегда возможно.

Серый чугун

Серый чугун вообще можно рассматривать как сталь, в которой, кроме ее обычных структурных элементов: феррита, перлита и цементита, находится и графит в виде различных размеров и формы волокон и листочков.

Графит, конечно, сильно влияет соответствующим образом на свойства серого чугуна, и, при термической обработке последнего, это влияние графита несомненно, как и изменение структуры основной массы, отразится на свойствах чугуна.

При нагревании чугуна выше критической точки можно ожидать перехода в раствор не только связанного углерода, но и графита, при чем последний процесс будет тем сильнее, чем выше температура и время нагрева. Управляя этими последними факторами, теоретически можно регулировать в чугуне количество связанного углерода, останавливая процесс на нужном проценте связанного углерода в чугуне соответственной скорости охлаждения, и сообщая чугуну в результате различные структуры, а следовательно и свойства.

Для одного исследования были взяты серые чугуны, содержащие 1, 2 — 3, 8% Si, т. е. с весьма различным процентом последнего, чтобы попутно отметить и его влияние на ход термической обработки серых чугунов.

Был произведен ряд термических обработок, причем общие выводы можно формулировать следующим образом:

1) Нагрев чугунов всех указанных структур и в том числе и ферритографитовых, соответственное время при температуре около 800° — 900° С с последующим быстрым охлаждением в воде вызывает мартенсито-графитовое строение.

2) Нагрев рассматриваемых чугунов перлито-графитовой и перлито-феррито-графитовой структур определенное время при температуре 700 — 760° с последующим (определенной скорости) медленным охлаждением вызывает переход (по всему сечению образца) пластинчатого перлита в точечный, а затем распад последнего на феррит и углерод отжига.

Таким, образом, нагревом соответственное время при 70Q — 750° возможно значительно изменять свойства этих чугунов.

3) Нагрев перлито-графитовых и перлито-феррито-графитовых чугунов соответственное время при температуре около 900° с последующим медленным (определенной скорости) охлаждением вызывает образование известного количества (несомненно при переходе через область температур 700 — 750°) феррита, резко очерченного в своих границах и расположенного главным образом лишь около графитовых волокон; при этом в перлито-феррито-графитовых чугунах количество его увеличивается.

4) Нагрев перлито-графитовых и перлито-феррито-графитовых чугунов соответственное время при температуре около 900°, охлаждение их с определенной скоростью до 700 — 760°, надлежащая выдержка при этой температуре и последующее медленное охлаждение (с печью) обусловливает или почти полное, или полное превращение перлита в феррит и углерод отжига, причем последний процесс происходит совершеннее, чем при непосредственном нагреве чугунов названных структур до 700 — 750°.

Таким образом предварительный нагрев при 900° с целью перевода перлита или перлита и феррита в твердый раствор благоприятствует получению феррито-графитовой структуры, т. е. чугунов наиболее мягких.

5) Нагрев перлито-феррито-графитовых и феррито-графитовых чугунов соответственное время при температуре около 900° и последующее быстрое охлаждение па воздухе обусловливает образование пер- лито-графитовой или сорбито-графитовой структуры.

В термически обработанных чугунах вообще не наблюдается обычно резкого пластинчатого перлита, имеющего место в термически необработанных чугунах.

6) Таким образом путем соответствующей термической обработки любой серый чугун, хотя бы и чисто феррито-графптовый, может быть превращен в перлито-графитовый. Нет необходимости поэтому подгонять условия охлаждения литья для прямого получения перлитного чугуна. Условия охлаждения и температуру литья следует выбирать так, чтобы получить наиболее полное измельчение графита (желательно графитовую эвтектику), а желаемую структуру металлической части чугуна следует придавать путем термической обработки.

Не слишком высокая температура нагрева, незначительная выдержка при этой температуре и умеренная скорость охлаждения (на воздухе) — вполне приемлемые условия для получения перлитного чугуна на практике путем термической обработки.

7) Термическая обработка чугунов сможет иметь столь же широкое применение, как и стали.

Автору приходилось заниматься термической обработкой чугуна от отжига до односторонней закалки водой и до двойной обработки через масло. Наилучшие результаты при односторонней закалке как в смысле твердости, так и стойкости в отношении трещин, давал чугун типа полубелых: Si менее 1%; Мп менее 1%; Р — около 0, 5 — 0, 7%. Как средство против трещин можно указать предварительный нагрев до 1025° — 1075° с охлаждением на воздухе. Нагрев для закалки — такой же. Иногда изделия, раз прошедшие одностороннюю закалку, отжигались при температуре 800— 850° и затем вновь подвергались односторонней закалке. Не было ни одного случая, чтобы изделие при этом лопнуло.

За последнее десятилетие на мировой рынке появились никелевые и хромовые чугуны с содержанием № до 3% и Сг до1, 2%. Прочность их значительно выше обыкновенных чугунов.

По материалам книги: "Металлургия чугуна, железа и стали в общедоступном изложении" Автор: Д.М. Татарченко