Классификация термического оборудования

Основное оборудование, напрямую задействованное в технологии обработки:

- для нагрева (печи, индукционные установки, лазерные, плазменные, электроконтактные установки)

- для охлаждения (закалочные баки, спрейеры, камеры обработки холодом, закалочные прессы)

- Дополнительное оборудование ( правильные прессы, дробеметные камеры, моечные машины)

Вспомогательное оборудование:

- грузоподъемное оборудование (кран-балки, погрузчики, ручные тележки)

- оборудование для контроля качества (твердомеры, коэрцитиметры, микроскопы)

- оборудование для приготовления и хранения атмосфер (эндогенераторы, газовые рампы, сосуды Дьюара)

Посмотреть, какие основные виды печей применяются для термической обработки металла можно здесь

Маркировка термических печей

Маркировка печей имеет буквенно-циферное обозначение:

Первая буква обозначает вид нагрева:

С — печь сопротивления (электрическая)

Н — нагревательная

Т — термическая (газовая)

П — пламенная печь (жидкое топливо)

Г — газовая

Вторая буква — конструктивный признак печей:

А — карусельная, с вращающимся подом

Б — барабанная печь

В — ванная

Д — выдвижной под

Е — подвесной конвейер

К — конвейерная

Л — туннельная

Н — камерная со стационарным подом

Р — роликовая печь

Т — толкательная печь

У — методическая, пламенная печь

Ш — шахтная печь

Щ — щелевая

Э — элеваторная

Я — ямная

Ю — печь с шагающими балками

Третья буква — тип атмосферы:

А — азот

В — вакуум

Г — расплав металлов или селитры

З — защитная атмосфера

М — масло

Н — водород

О — окислительная с воздушной атмосферой

П — водяной пар

С — расплав солей

Ц — атмосфера для цементации

Четвертая буква (если она присутствует) — вспомогательный признак:

А — агрегат

Л — линия или лабораторная

М — механизированная

Цифры маркировки:

Первые цифры обозначают габариты рабочего пространства в дециметрах:

- для шахтных печей диаметр×глубина

- для камерных печей ширина×длина×высота

- для барабанных печей диаметр×высота

Далее ставится косая черта и номинальная температура в °С.

Иногда через тире ставится какой-либо дополнительный параметр (степень автоматизации, количество камер, максимальная масса садки)

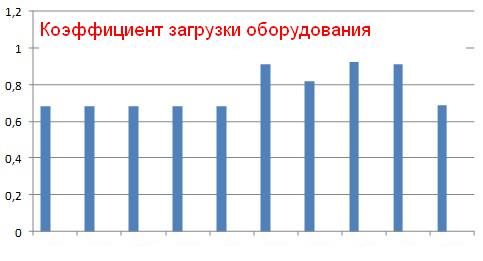

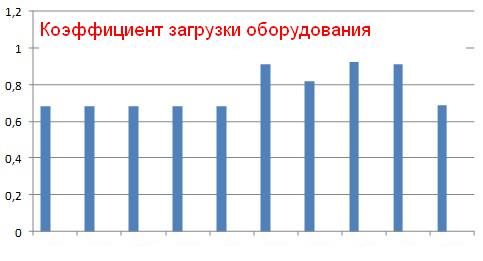

При выборе печей для термических цехов нужно учитывать много факторов: технологию термической обработки, годовой коэффициент загрузки, суточный темп обработки, серийность производства в целом, энергозатраты, сроки окупаемости, затраты на ППР, время на наладку и переналадку и т. д. Понятно, что на мелкосерийном производстве с 3-х сменным режимом работы экономически неэффективно использовать автоматизированные толкательные агрегаты и несколько раз в смену их переналаживать под разные технологии обработки. Более гибкой и удобной будет линия с несколькими камерными или шахтными печами. В плане выбора источника нагрева также стоит учитывать все вышеперечисленные факторы.

Стоит только отметить, что газовый нагрев, по сравнению с электрическим, позволяет сэкономить несколько миллионов рублей в год на одной печи. Это сравнение относительно, т.к. проводилось на сравнении двух толкательных агрегатов с 3-х сменным режимом работы и с коэффициентом загрузки 0,9. Если сравнивать газовые и электрические вакуумные печи в мелкосерийном производстве, с коэффициентом загрузки 0,5 - 0,6, то затраты на энергоносители газовой печи будут в несколько раз выше.

Расчет коэффициента загрузки оборудования для термообработки

Коэффициент загрузки оборудования K — основной показатель, характеризующий полноту использования оборудования — отношение количества станкочасов, необходимых для выполнения годовой программы выпуска, к эффективному годовому фонду времени всего этого оборудования Фоб. К рассчитывается по формуле:

К=Е/Фоб,

где Е — потребное годовое время работы печи в ч., определяется по формуле

Е=Q/P,

где Q – годовая программа обрабатываемых деталей в кг. (шт.),

P – производительность оборудования, кг/ч. (шт/ч.).

При расчете коэффициента загрузки нужно учитывать, что кроме потребного время на годовую программу, также потребуется время на ППР и переналадку. Оно составляет примерно 5-15% от Фоб и зависит от степени износа оборудования и степени автоматизации процессов.